以圓柱體的硅橡膠膠輥作為壓力和熱量來源的熱轉印機,是廣氾應用於塑料制品,玻璃制品等材質的熱轉印機,由於膠輥和承印物接觸保持線接觸狀態,轉印過程有效避免打皺和氣泡問題出現。

按照自動化程度,熱轉印機分為半自動熱轉印機和全自動熱轉印機。半自動熱轉印機需要用手工來放置和取下產品,而全自動熱轉印機則將上料和下料也交由自動化完成。

膠輥式熱轉印機的結構

膠輥組件

• 膠輥:一般由金屬輥芯和外層的橡膠或硅膠材質組成。金屬輥芯確保膠輥在轉動和施壓過程中不會變形。外層的橡膠或硅膠材料則具有良好的彈性、耐磨性以及一定的耐高溫性能,能與被轉印物品和熱轉印膜緊密貼合,均勻地傳遞壓力。

• 膠輥驅動裝置:負責驅動膠輥轉動,常見的有電機鏈條傳動方式,使膠輥能夠按照設定的速度勻速轉動。

• 膠輥壓力調節機構:可以通過調節膠輥昇降的手輪,配合氣壓裝置或液壓裝置來調節膠輥施加在物品上的壓力。

加熱系統

• 加熱管:通常位於膠輥週圍,電熱管產生的熱量輻射到膠輥表面,加熱過程,應保証膠輥運轉。

• 溫度控制系統:由溫度傳感器和控制器組成。溫度傳感器安裝在加熱板等關鍵部位,實時監測溫度情況,並將溫度信號反饋給控制器。控制器依據預先設定的溫度參數,通過接通或者關閉加熱元件來 控制溫度。

傳送系統

自動化的熱轉印機具備將承印物自動輸送到轉印位置的功能,一般會在機器的一側配備輸送帶,承印物會擺放在輸送帶上。,

進料裝置:採用機械推送、吸盤吸附等多種方式,將承印物抓取到平面工作台或者轉盤工作台。

• 出料裝置:同樣在自動化程度較高的機器中發揮作用,將完成轉印的物品從機器中順利送出,可將物品整理、堆疊等,方便後續的收集和包裝操作。

4. 控制系統

• 操作面板:是人機交互的界面,操作人員可以通過操作面板設定轉印的溫度、膠輥的壓力、轉印時間、輸送帶速度等各項參數。

熱轉印機轉印錐度物體

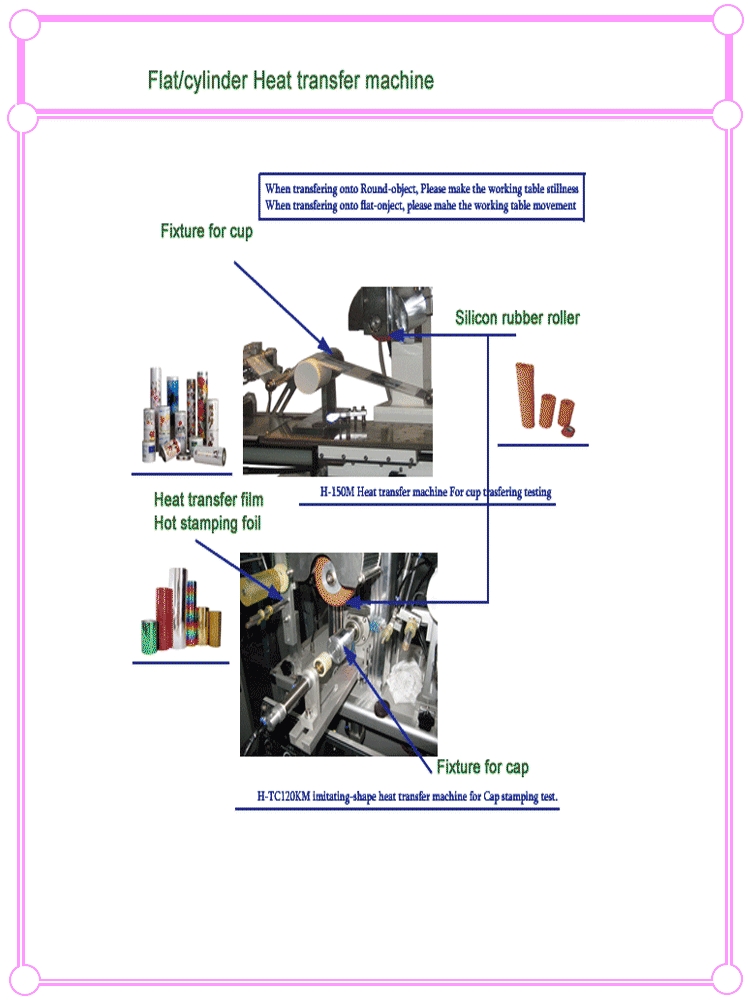

對於杯子的裝飾,曆來是特種印刷工藝爭奪的陣地,由於熱轉印具有豐富的顏色和表現力,熱轉印工藝在杯子的裝飾方面佔據重要地位。對於圓柱體的杯子來說,它的展開面是一個長方體,採用普通的曲面熱轉印機就可以很好的完成,但是對於具有相當數量的錐度的杯子來說, 由於其大端和小端展開面后呈現一個扇形,那麼熱轉印膜的輸送就會不平衡,大端需要轉過較長的弧長,小端需要轉過較短的弧長。 為了精確的將熱轉印膜按照比例轉印到杯子上面,現在開發了一種專門用於錐度杯子的熱轉印機,它將按照熱轉印膜安裝在扇形軌道的機構上面,在轉印過程,熱轉印膜分別按照扇形大端和小端的弧長轉過不同的角度,錐度杯子的圖案也就非常準確的轉印出來。

從理論上來說,杯子都是具有一定錐度的,要想精確轉印, 都要用到錐度轉印機,但是如果錐度不是太大,也可以用普通的熱轉印機,只是我們要接受微小的圖文變形而已。

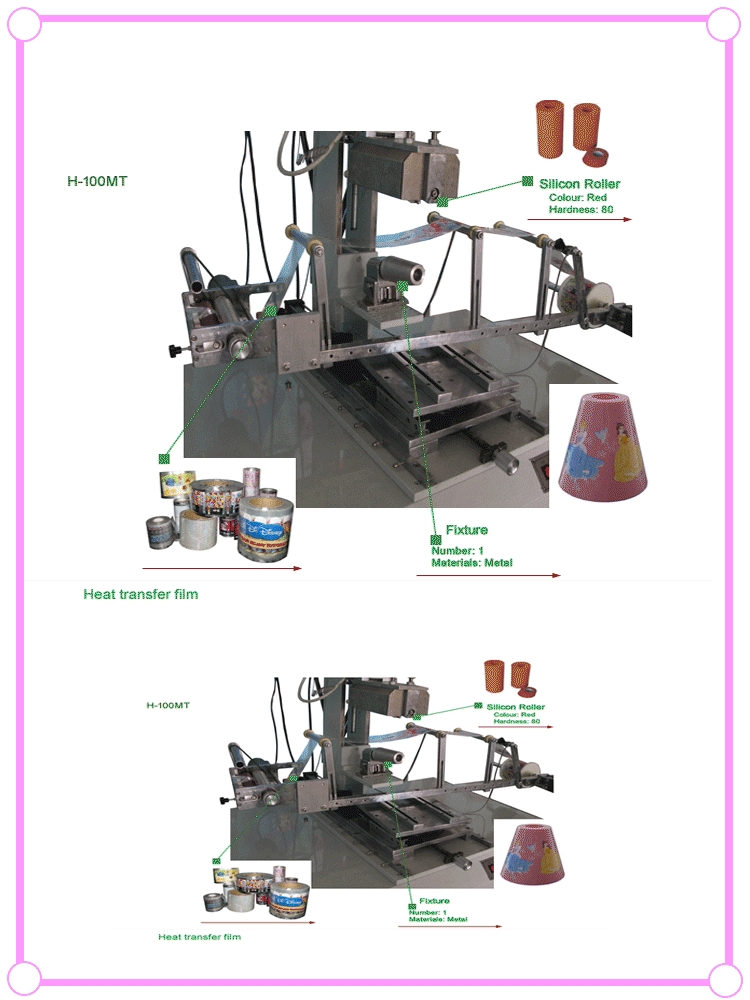

錐度杯子的熱轉印機和普通的熱轉印機一樣, 需要製作夾具,需要熱轉印膜和硅膠輥三個要素完美配合來完成。

熱轉印要素

熱轉印和燙金是兩個字面意義截然不同但是實際上很難區分的兩種工藝,單就國內的定義就十分複雜。我們按照普遍的定義就是: 凡是使用燙金膜的機器要做燙金機,而使用熱轉印膜的機器叫熱轉印機。熱轉印膜就是用凹版印刷機,絲印機或者噴墨打印機印刷出來的含有豐富圖文的中介薄膜,它在熱轉印機上面被膠輥壓緊在產品表面完成轉移。

熱轉印的印刷要素包括夾具,熱轉印膜, 硅膠輥或者硅膠板。由於熱轉印膜上面的圖案往往是一個一個的獨立圖案,熱轉印機往往需要電眼跟蹤系統。 所以業界也有人將安裝了電眼跟蹤系統的熱壓設備叫做熱轉印機,而沒有安裝電眼跟蹤系統的熱壓設備叫做燙金機。

很顯然,熱轉印機和燙金機是很難區分的,可能我們容易區分的是燙金工藝和熱轉印工藝。

熱轉印要素中你要考慮的是製作合適的夾具,選擇符合客戶需求的熱轉印膜,然後安裝硅膠輥,有時候,硅膠輥需要磨削成特殊的形狀才能很好的完成轉印。

是專門用於潤滑油桶平面部位進行熱轉印裝飾的設備,以下是相關介紹:

設備結構與原理

• 工作台:通常具備良好的平整度和穩固性,能平穩放置潤滑油桶,確保轉印時桶身保持穩定。其吹氣功能是一大亮點,通過在工作台設置吹氣裝置,在轉印前可吹出氣流,有效清除潤滑油桶平面上的灰塵、碎屑等雜質,為熱轉印營造一個乾淨的表面環境,有助于提升轉印圖案的附着力和清晰度。

• 加熱系統:包含加熱板或加熱元件,均勻分布在對應桶身平面的位置,能快速升溫至合適的熱轉印溫度,促使轉印紙上的油墨等在高溫作用下昇華並轉移到潤滑油桶的平面上,從而形成清晰、牢固的圖案。

• 轉印系統:涉及轉印紙的輸送、定位以及與桶身的貼合裝置等。轉印紙會按照設定好的路徑被 輸送到潤滑油桶的平面處,並在壓力作用下與桶身緊密貼合,保障轉印的完整性和準確性。

• 控制系統:可對加熱溫度、轉印時間、吹氣強度等關鍵參數進行精確調控,操作人員能依據潤滑油桶的材質、尺寸以及轉印圖案要求靈活設置參數,確保每一次熱轉印都能達到較好的效果。