以圆柱体的硅橡胶胶辊作为压力和热量来源的热转印机,是广泛应用于塑料制品,玻璃制品等材质的热转印机,由于胶辊和承印物接触保持线接触状态,转印过程有效避免打皱和气泡问题出现。

按照自动化程度,热转印机分为半自动热转印机和全自动热转印机。半自动热转印机需要用手工来放置和取下产品,而全自动热转印机则将上料和下料也交由自动化完成。

胶辊式热转印机的结构

胶辊组件

• 胶辊:一般由金属辊芯和外层的橡胶或硅胶材质组成。金属辊芯确保胶辊在转动和施压过程中不会变形。外层的橡胶或硅胶材料则具有良好的弹性、耐磨性以及一定的耐高温性能,能与被转印物品和热转印膜紧密贴合,均匀地传递压力。

• 胶辊驱动装置:负责驱动胶辊转动,常见的有电机链条传动方式,使胶辊能够按照设定的速度匀速转动。

• 胶辊压力调节机构:可以通过调节胶辊升降的手轮,配合气压装置或液压装置来调节胶辊施加在物品上的压力。

加热系统

• 加热管:通常位于胶辊周围,电热管产生的热量辐射到胶辊表面,加热过程,应保证胶辊运转。

• 温度控制系统:由温度传感器和控制器组成。温度传感器安装在加热板等关键部位,实时监测温度情况,并将温度信号反馈给控制器。控制器依据预先设定的温度参数,通过接通或者关闭加热元件来 控制温度。

传送系统

自动化的热转印机具备将承印物自动输送到转印位置的功能,一般会在机器的一侧配备输送带,承印物会摆放在输送带上。,

进料装置:采用机械推送、吸盘吸附等多种方式,将承印物抓取到平面工作台或者转盘工作台。

• 出料装置:同样在自动化程度较高的机器中发挥作用,将完成转印的物品从机器中顺利送出,可将物品整理、堆叠等,方便后续的收集和包装操作。

4. 控制系统

• 操作面板:是人机交互的界面,操作人员可以通过操作面板设定转印的温度、胶辊的压力、转印时间、输送带速度等各项参数。

热转印机转印锥度物体

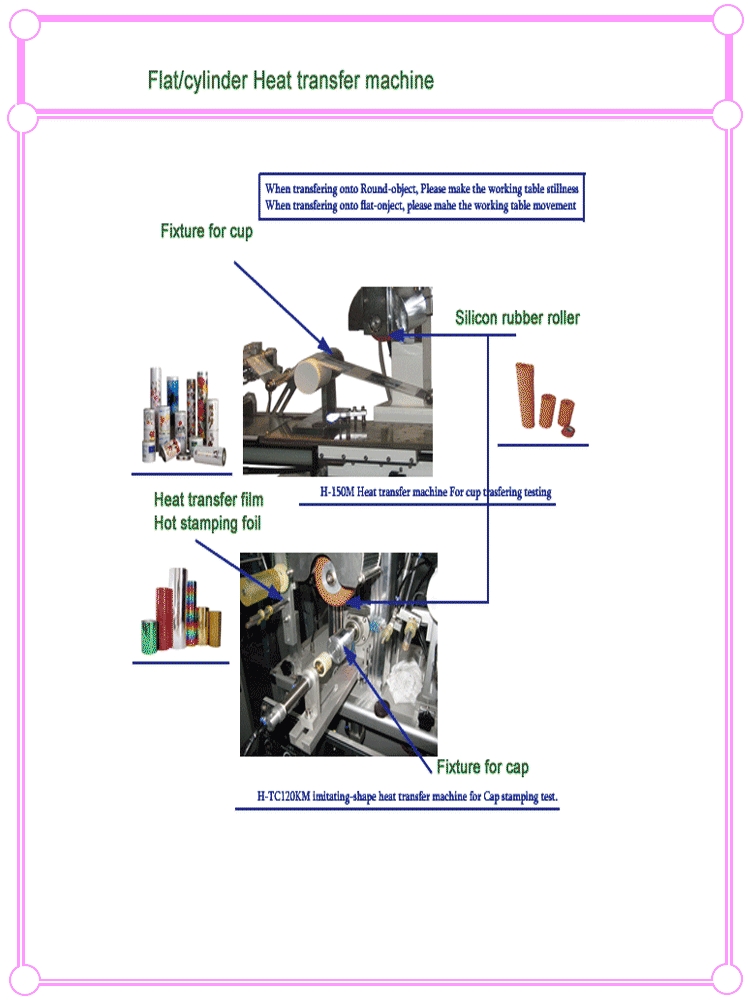

对于杯子的装饰,历来是特种印刷工艺争夺的阵地,由于热转印具有丰富的颜色和表现力,热转印工艺在杯子的装饰方面占据重要地位。对于圆柱体的杯子来说,它的展开面是一个长方体,采用普通的曲面热转印机就可以很好的完成,但是对于具有相当数量的锥度的杯子来说, 由于其大端和小端展开面后呈现一个扇形,那么热转印膜的输送就会不平衡,大端需要转过较长的弧长,小端需要转过较短的弧长。 为了精确的将热转印膜按照比例转印到杯子上面,现在开发了一种专门用于锥度杯子的热转印机,它将按照热转印膜安装在扇形轨道的机构上面,在转印过程,热转印膜分别按照扇形大端和小端的弧长转过不同的角度,锥度杯子的图案也就非常准确的转印出来。

从理论上来说,杯子都是具有一定锥度的,要想精确转印, 都要用到锥度转印机,但是如果锥度不是太大,也可以用普通的热转印机,只是我们要接受微小的图文变形而已。

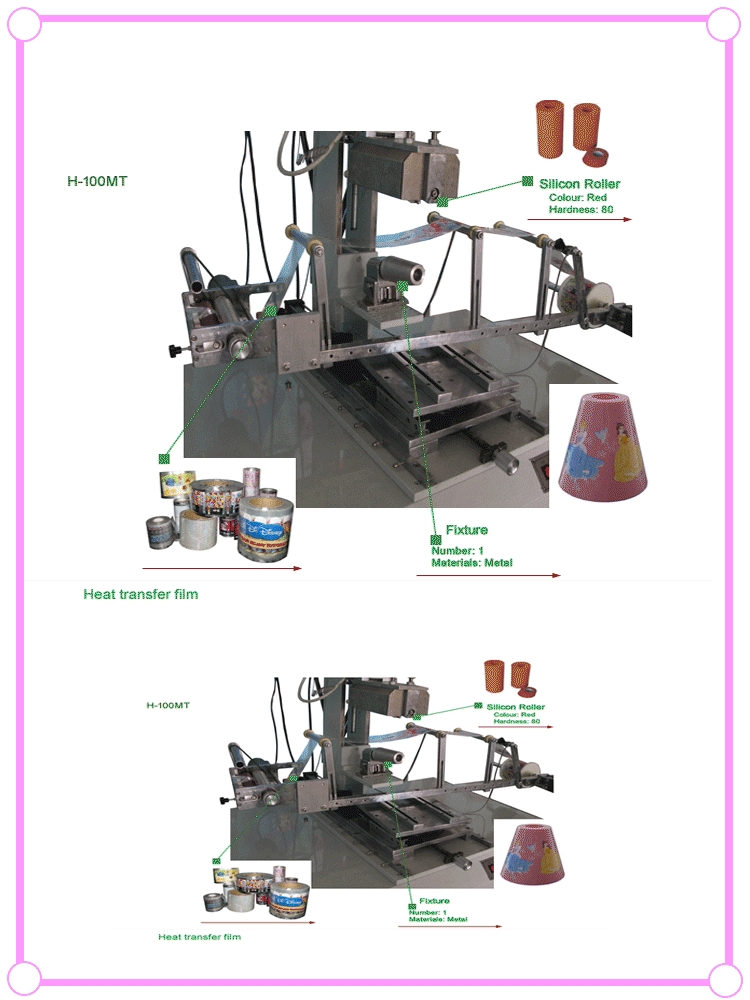

锥度杯子的热转印机和普通的热转印机一样, 需要制作夹具,需要热转印膜和硅胶辊三个要素完美配合来完成。

热转印要素

热转印和烫金是两个字面意义截然不同但是实际上很难区分的两种工艺,单就国内的定义就十分复杂。我们按照普遍的定义就是: 凡是使用烫金膜的机器要做烫金机,而使用热转印膜的机器叫热转印机。热转印膜就是用凹版印刷机,丝印机或者喷墨打印机印刷出来的含有丰富图文的中介薄膜,它在热转印机上面被胶辊压紧在产品表面完成转移。

热转印的印刷要素包括夹具,热转印膜, 硅胶辊或者硅胶板。由于热转印膜上面的图案往往是一个一个的独立图案,热转印机往往需要电眼跟踪系统。 所以业界也有人将安装了电眼跟踪系统的热压设备叫做热转印机,而没有安装电眼跟踪系统的热压设备叫做烫金机。

很显然,热转印机和烫金机是很难区分的,可能我们容易区分的是烫金工艺和热转印工艺。

热转印要素中你要考虑的是制作合适的夹具,选择符合客户需求的热转印膜,然后安装硅胶辊,有时候,硅胶辊需要磨削成特殊的形状才能很好的完成转印。

是专门用于润滑油桶平面部位进行热转印装饰的设备,以下是相关介绍:

设备结构与原理

• 工作台:通常具备良好的平整度和稳固性,能平稳放置润滑油桶,确保转印时桶身保持稳定。其吹气功能是一大亮点,通过在工作台设置吹气装置,在转印前可吹出气流,有效清除润滑油桶平面上的灰尘、碎屑等杂质,为热转印营造一个干净的表面环境,有助于提升转印图案的附着力和清晰度。

• 加热系统:包含加热板或加热元件,均匀分布在对应桶身平面的位置,能快速升温至合适的热转印温度,促使转印纸上的油墨等在高温作用下升华并转移到润滑油桶的平面上,从而形成清晰、牢固的图案。

• 转印系统:涉及转印纸的输送、定位以及与桶身的贴合装置等。转印纸会按照设定好的路径被 输送到润滑油桶的平面处,并在压力作用下与桶身紧密贴合,保障转印的完整性和准确性。

• 控制系统:可对加热温度、转印时间、吹气强度等关键参数进行精确调控,操作人员能依据润滑油桶的材质、尺寸以及转印图案要求灵活设置参数,确保每一次热转印都能达到较好的效果。